UNSERE LÖSUNGEN FÜR IHRE ULTRASCHALLPRÜFUNG (ZfP UT / PA)

Flyingvision hat sich ursprünglich auf die Entwicklung von Einsatzmethoden für Ultraschallsysteme spezialisiert, hauptsächlich durch die Entwicklung von kundenspezifischen Trägern für spezielle Anwendungen (magnetischer UT-Kriecher, UT-Drohne, tragbarer UT-Scanner, robotergestützter UT-Scanner). Daher haben wir uns entschlossen, eine Standardpalette von Trägern, Scannern, Rovern und Einsatzsystemen für Ultraschalllösungen (konventioneller Ultraschall, Phased-Array, TOFD usw.) zu entwickeln.

Um die integriertesten und umfassendsten Lösungen anzubieten, war es für uns klar, dass wir unsere eigene Ultraschallprüflösung entwickeln mussten. Wir haben somit eine UT-Karte in mehreren Versionen erstellt, die in alle unsere Lösungen von Trägern, Scannern, Kriechern, Robotern und auch in OEM-Version für spezifische Kundenbedürfnisse integrierbar ist. Unsere Werkzeuge und verschiedenen Systeme bleiben jedoch kompatibel mit marktüblichen Ultraschallsystemen.

Entdecken Sie unsere Produktpalette und das Zubehör, das Fachleuten der zerstörungsfreien Ultraschallprüfung UT / PA gewidmet ist.

Manualle UT Scanner

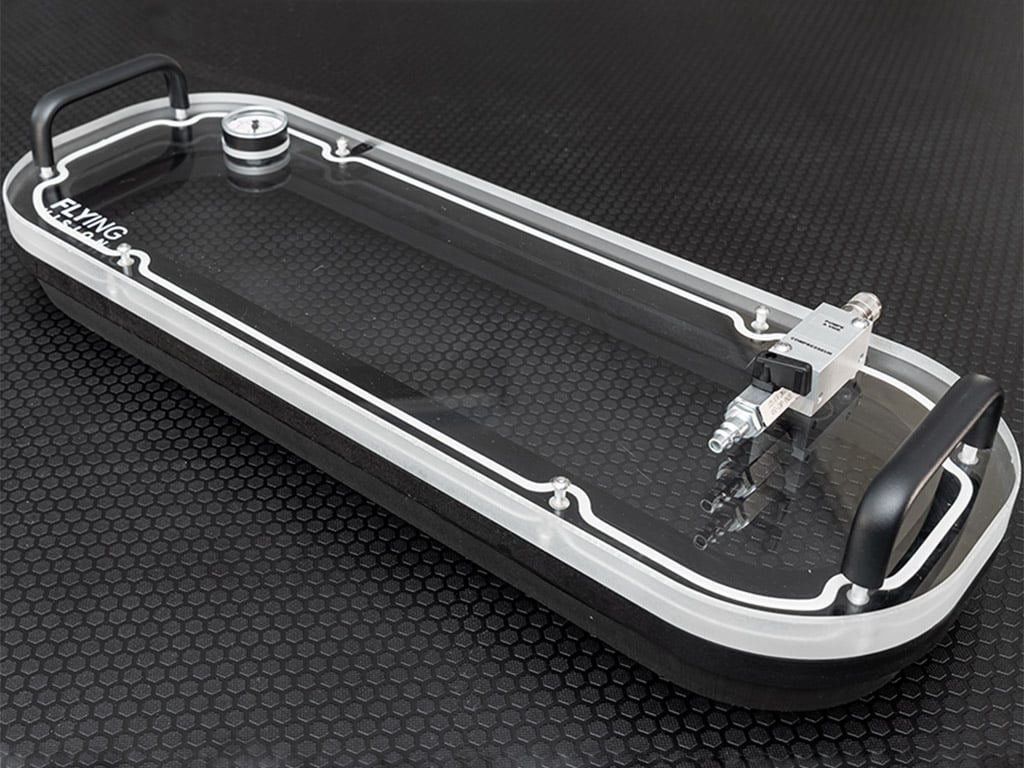

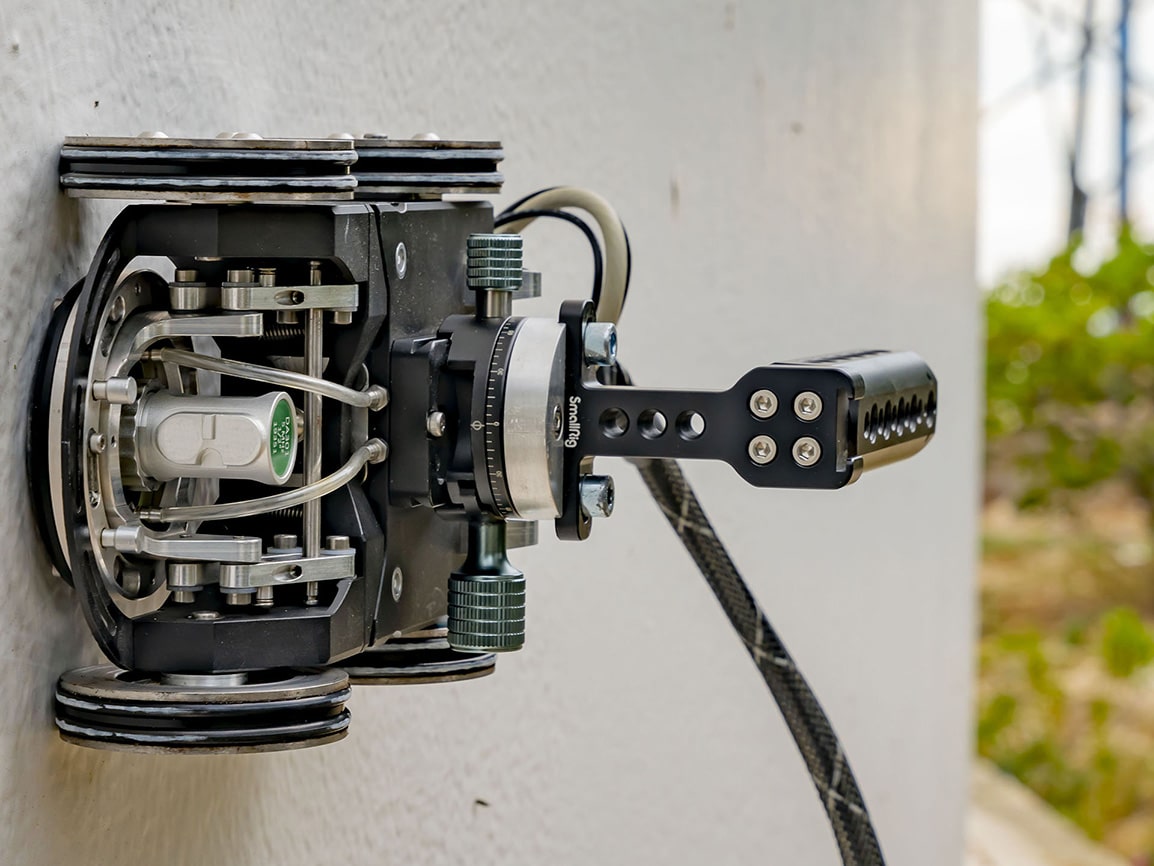

RUC

Manueller Ultraschall-B-Scan-Scanner

Der RUC1 ist ein für die Herausforderungen der Inspektion von Elementen in Höhen unter 10 Metern speziell entwickelter Ultraschall-B-Scan-Läufer, die normalerweise teure Mittel erfordern oder erhebliche Risiken für das Personal mit sich bringen.

UT-Ultraschallkarten

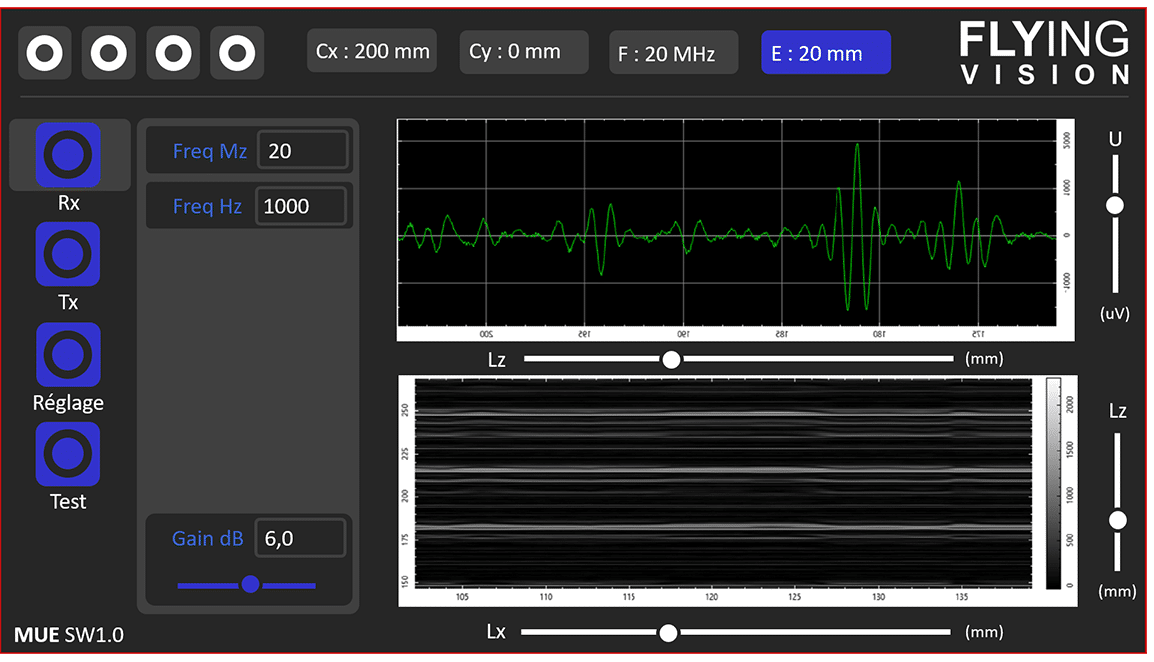

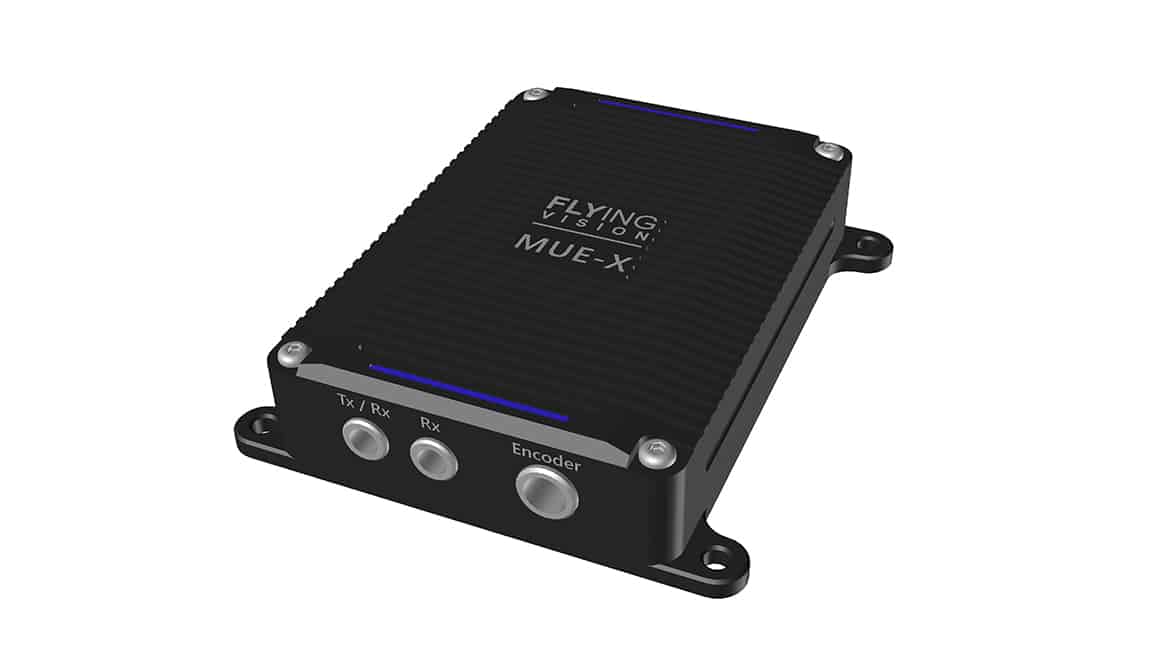

MUE

Eingebettetes Ultraschallmodul

Tauchen Sie ein in die Welt des MUE, wo Ultraschallprüfung auf eingebettete Technologie trifft und eine vielseitige Lösung für robotergestützte Anwendungen und eine Vielzahl von industriellen Szenarien schafft.

Zerstörungsfreie Prüfung mit Ultraschall

Allgemeines Prinzip der Ultraschallprüfung

Ultraschallprüfung beinhaltet das Aussenden einer Ultraschallwelle in ein Material und die Analyse ihres Weges, um Fehler oder Anzeigen zu erkennen. Ultraschallwellen werden am häufigsten von einem piezoelektrischen Element erzeugt, das ein elektrisches Signal in mechanische Vibrationen umwandelt und umgekehrt.

Es gibt zahlreiche Ultraschallprüftechniken, die je nach vielen Parametern wie der Art der analysierten Welle, der Transmissions- oder Reflexionsprüfung, der Anzahl der Elemente, der Neigung der behandelten Wellen, ob das TX- und RX-Gerät separat ist oder nicht usw. unterschiedliche Namen tragen (Phased Array, TOFD usw.).

Ultraschall wird am häufigsten für beispielsweise Dickenmessung, Korrosionserkennung, Delaminierungssuche oder einfache Schweißnahtinspektion verwendet und nutzt dabei von Reflexionen erzeugte Echos. Das Ultraschallwellen-Sende- und Empfangsgerät kann entweder in demselben Wandler integriert sein, zum Beispiel für einfache Dickenmessung, Delaminierungssuche oder einfache Fehlererkennung auf Blechen, oder in einem unabhängigen Wandler mit unterschiedlichen Sende- und Empfangswinkeln für die Fehlererkennung in Schweißnähten, zum Beispiel.

Mit Frequenzen, die typischerweise von 0,5 bis 20 MHz reichen, hängt die Wahl von einem Kompromiss zwischen räumlicher Auflösung und Durchdringungsfähigkeit ab. Inspektionen können manuell oder automatisiert, im direkten Kontakt oder in Immersion durchgeführt werden und beinhalten oft spezifische Anpassungen und sorgfältige Kalibrierungen an Referenzteilen.

Das Aufkommen von Multi-Element-Techniken, wie Phased Array oder PA-Kontrolle, revolutioniert das Feld der Ultraschallprüfung, was eine erhöhte Geschwindigkeit, Präzision und insgesamt eine verbesserte Erkennbarkeit der Methode ermöglicht. PA-Kontrolltechniken können mit traditionellen Kontrollmethoden wie Radiografie ohne deren Gefahren konkurrieren.

Ultraschall wird weit verbreitet zur Inspektion verschiedener Materialien und Geometrien eingesetzt, um Risse, Einschlüsse, Porositäten zu erkennen und Maßanalysen durchzuführen. Vorteile sind hohe Sensibilität, die Möglichkeit einer präzisen Fehlerlokalisierung, schnelle Implementierung und das Fehlen chemischer oder radiologischer Risiken. Stetige Innovationen in diesem Bereich sorgen für die kontinuierliche Weiterentwicklung dieser Technologie.

Kontrollprobleme

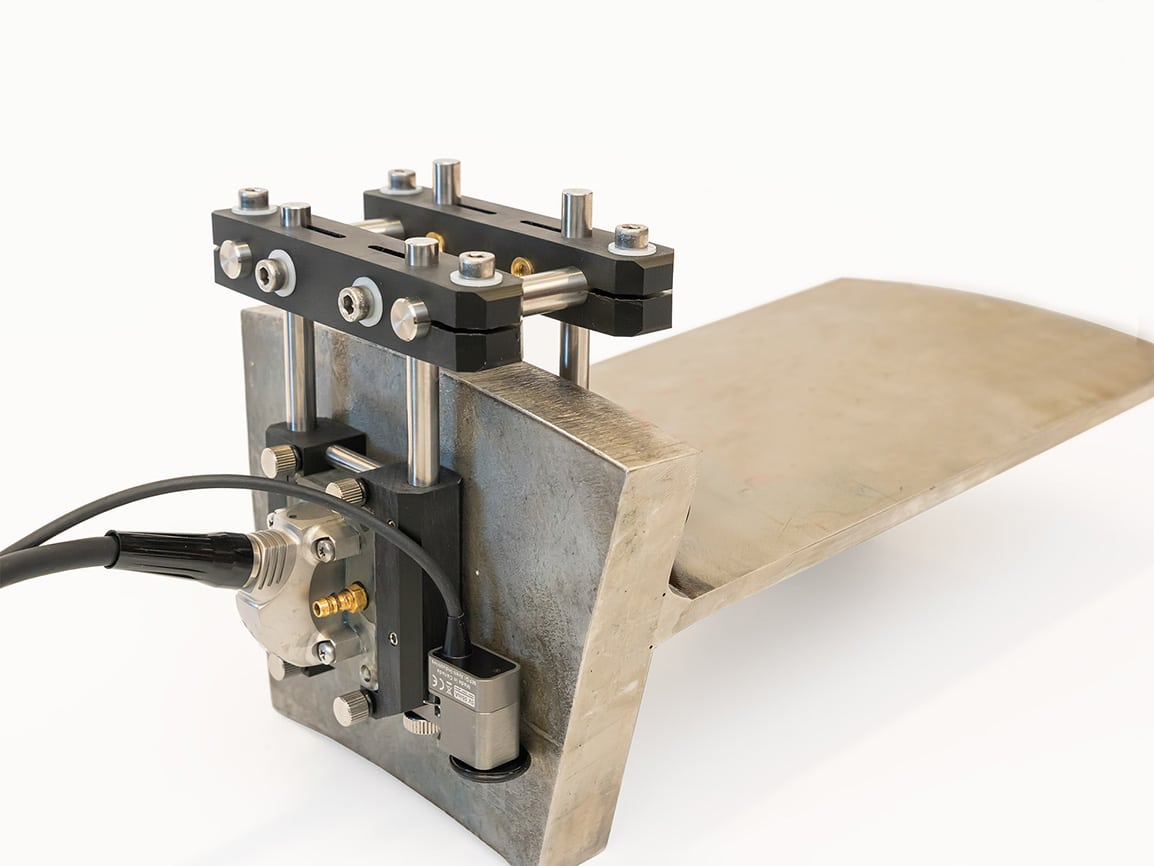

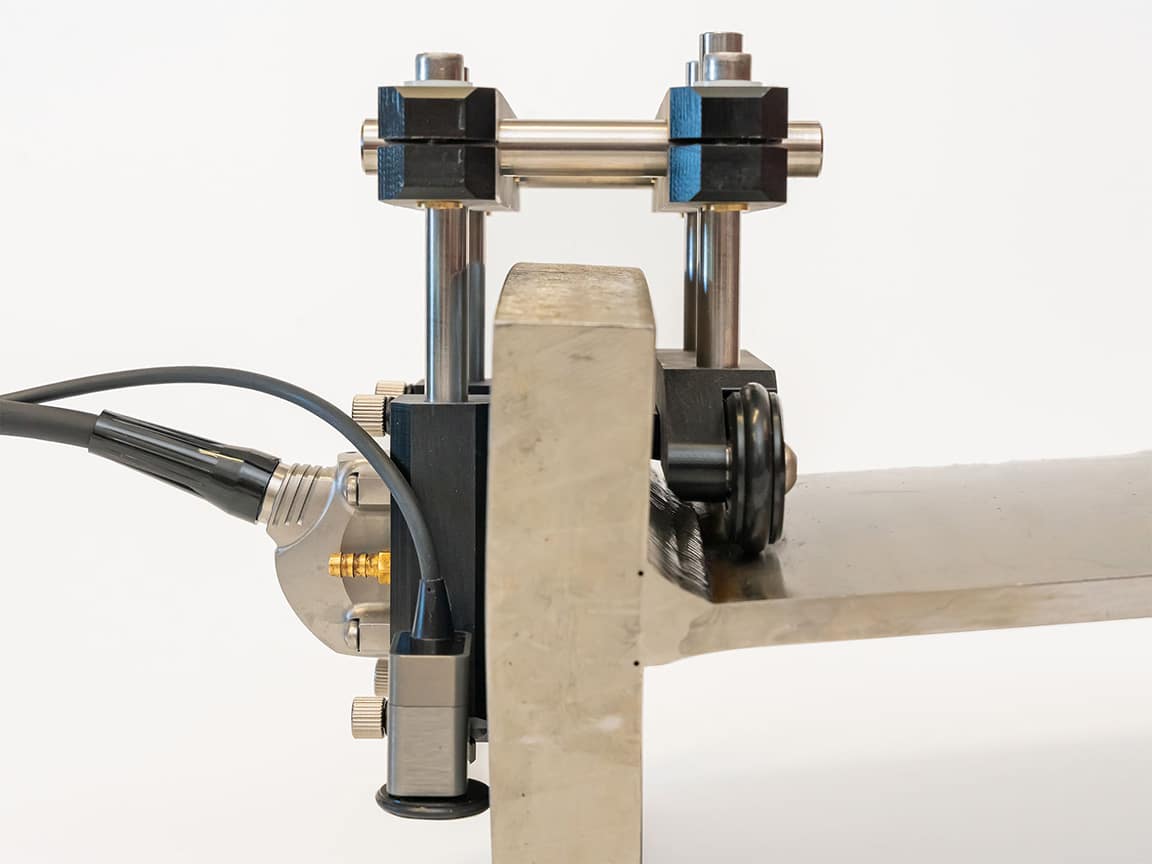

Führung und Präzision in der Kontrolle

Bei der Inspektion von Schweißnähten ist es unerlässlich, eine vorbestimmte Positionierung der Sonde relativ zur Schweißnaht aufrechtzuerhalten, um die Erkennbarkeit von Defekten zu gewährleisten. Führungssysteme oder manuelle Scanner, mehr oder weniger komplex, werden erforderlich, um die Konformität der Kontrolle zu gewährleisten.

Die Modularität dieses Typs von Führungs- und Positionierungssystem für Ihre PA- oder UT-Sonden ist sehr wichtig, da jede Schweißnahtkonfiguration eine Anpassung des Sondenträgerwerkzeugs erfordert..

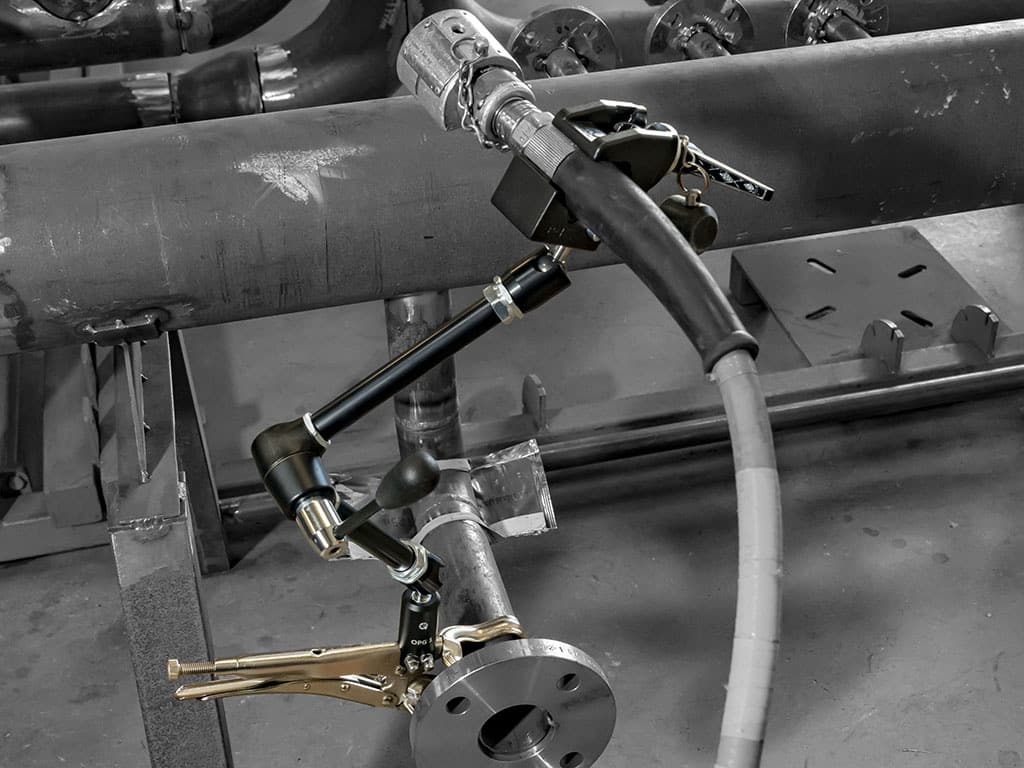

Feldinspektion und Kontrolle in schwer zugänglichen Bereichen

Im Energiesektor unterliegen zahlreiche Ausrüstungen wie Pipelines, Tanks, Produktlagerbecken, Gaskugeln oder verschiedene Geräte regelmäßigen Inspektionen, um ihren Verfallszustand zu überprüfen, insbesondere durch Messung der verbleibenden Metallstärken.

In diesem Kontext werden traditionelle Ultraschallmethoden weit verbreitet eingesetzt, mit manuellen BSCAN-Scannern oder ASCAN-Dickenmessgeräten. Ein wiederkehrendes Problem bei der Kontrolle dieser Art von Ausrüstung ist die Zugänglichkeit der zu inspizierenden Bereiche, da die meisten Elemente in der Höhe liegen.

Um die signifikanten Kosten und menschlichen Risiken herkömmlicher Zugangsmethoden wie Gerüste, Hubarbeitsbühnen oder Seilzugang zu begrenzen, haben wir Lösungen entwickelt, die den Fern-Einsatz von UT-Kontrollmitteln, hauptsächlich in BSCAN, ermöglichen. Dieser Einsatz von tragbaren BSCAN-Scannern mit Teleskopstange erfüllt eine breite Palette von Korrosionsinspektionsbedürfnissen an Elementen von 2 Metern bis zu durchschnittlichen Höhen von weniger als 10 Metern, ohne auf komplexere und kostspieligere magnetische Roboter zurückgreifen zu müssen.

Unsere manuellen BSCAN-Scanner für die Ultraschallkorrosionsdetektion können über einen Stab oder manuell eingesetzt werden und können auch mit nicht-magnetischen oder magnetischen Rädern ausgestattet werden, abhängig von der Konfiguration und Höhe der Kontrolle. Dieser Typ von instrumentiertem UT-Stab kann optional auch mit einem Visionssystem ausgestattet werden, um Ultraschalldaten mit dem Oberflächenzustand der inspizierten Ausrüstung zu korrelieren.

Unsere MUE-Reihe von ASCAN-, BSCAN-, CSCAN-Ultraschallkarten ist eine perfekte Ergänzung zu diesen NDT-instrumentierten Stäben.

Serieninspektion und Kontrolle in Werkstatt oder Labor

Ultraschall-Immersionstanks sind weit verbreitet in Laboranwendungen oder auf Produktionslinien für Serienkontrollbedürfnisse. Diese Art von UT-Kontrolle bietet bedeutende Vorteile wie Wiederholbarkeit, hohe Ausbeute und Kontrolle der Bedingungen. Unsere MUE-Reihe von UT-Kontrolllösungen entspricht perfekt den Bedürfnissen der Kontrolle in Immersionstanks.

Da jeder Bedarf spezifisch ist, sind wir in der Lage, unsere bestehenden Lösungen anzupassen und automatisierte Kontrollsysteme in Immersionstanks zu liefern, die vollständig auf Ihre Bedürfnisse abgestimmt sind, insbesondere mit der Hinzufügung von Vision-Daten oder Metadaten von anderen Sensoren zur automatischen Identifikation der kontrollierten Teile.

Unsere Expertise im mechatronischen Design und unsere Erfahrung im Feld ermöglichen es uns, Ihren kompletten Bedarf an Ultraschall-Immersionstankkontrollen zu erfüllen.

Zugehörige Normen für Ultraschallprüfung – UT-Prüfung

NF EN 17635 Zerstörungsfreie Prüfung von Schweißverbindungen – Allgemeine Regeln für metallische Werkstoffe (A 89-500)

NF EN ISO 16810 Zerstörungsfreie Prüfung – Ultraschallprüfung – Allgemeine Grundsätze

NF EN ISO 16811 Zerstörungsfreie Prüfung – Ultraschallprüfung – Empfindlichkeit und Zeitbasiseinstellung

NF EN ISO 16823 Zerstörungsfreie Prüfung – Ultraschallprüfung – Transmissionsverfahren

NF EN ISO 16826 Zerstörungsfreie Prüfung – Ultraschallprüfung – Prüfung von Diskontinuitäten senkrecht zur Oberfläche

NF EN ISO 16827 Zerstörungsfreie Prüfung – Ultraschallprüfung – Charakterisierung und Größenbestimmung von Diskontinuitäten

NF EN ISO 16828 Zerstörungsfreie Prüfung – Ultraschallprüfung – Laufzeitdifferenz-Verfahren als Methode zur Erkennung und Größenbestimmung von Diskontinuitäten

NF EN 12668-1 Zerstörungsfreie Prüfung – Charakterisierung und Verifizierung von Ultraschallprüfgeräten – Teil 1: Instrumente

NF EN 12668-2 Zerstörungsfreie Prüfung – Charakterisierung und Verifizierung von Ultraschallprüfgeräten – Teil 2: Sonden

NF EN 12668-3 Zerstörungsfreie Prüfung – Charakterisierung und Verifizierung von Ultraschallprüfgeräten – Teil 3: Komplette Ausrüstung

NF ISO 12715 Zerstörungsfreie Prüfung – Ultraschallprüfung – Referenzblöcke und Testverfahren zur Charakterisierung der akustischen Strahlen von Sonden bei Kontaktprüfungen